返回列表

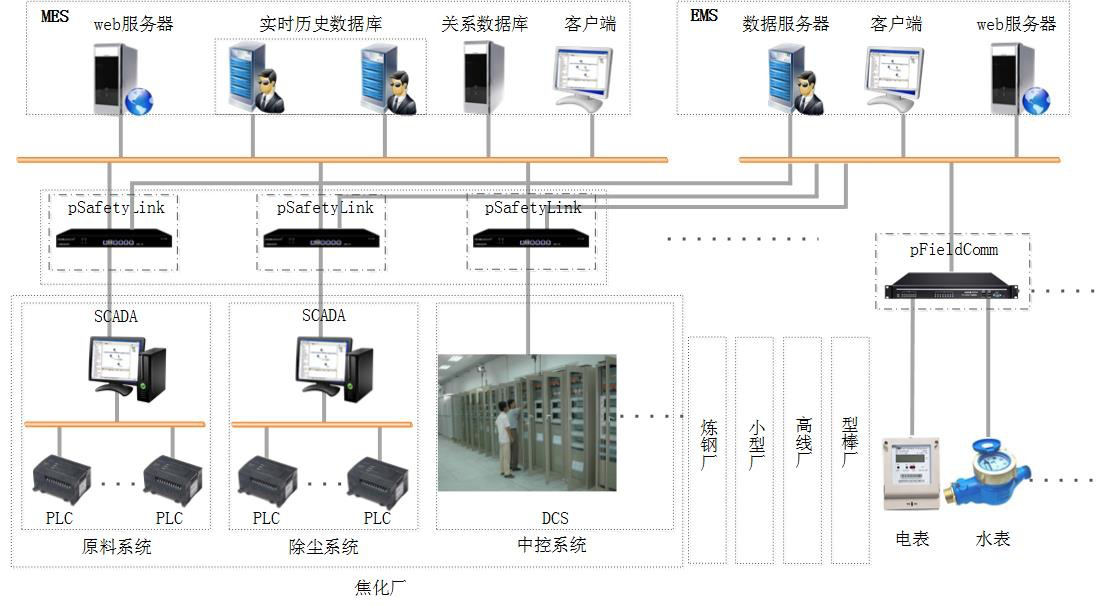

返回列表钢铁冶金企业MES和能源管控中心的建设是快速降低产品单耗,减少排放的有效手段,也是企业由数量型向质量效益型转变的重要举措。钢铁冶金企业具有生产流程长、生产装置分布点多、面广的特点。其中控制系统的种类、厂家众多且纷繁复杂,网络架构层次较多,给MES、EMS系统的信息安全建设带来很大的挑战。

力控华康的系列产品成功在钢铁冶金企业能源管控中心项目中应用,覆盖了大多数钢铁冶金企业。

信息安全薄弱环节分析:

1. 现场控制器DCS、PLC多采用OPC、Modbus通用协议,而这些协议缺少安全认证,数据信息容易被窃取和篡改

2. 现场设备种类多、通信协议杂、通信端口各异,增大了MES、EMS项目的数据采集成本

3. 现场网络结构复杂,缺少区域间的划分

4. 现场使用的INSQL、PI、IH等实时数据库对数据完整性要求高。数据通信对网络架构要求高,不允许出现通讯中断,数据丢失

5. 现场控制器PLC、DCS系统融合了开放性的信息技术,使系统的安全性下降、易受到来自信息网络的恶意代码、ARP、flood、碎片、恶意扫描等攻击,会造成严重的后果

解决方案:

1. 对现场主要的控制器(PLC、DCS等),进行网络隔离保护,阻止来自信息网或其它区域的攻击威胁或病毒扩散

2. 数据采集网关需具备丰富的数据采集接口、支持多种主流工业控制系统通信协议(支持私有协议),同时采集多个不同子系统的数据

3. 按照不同的生产工艺、系统进行区域划分,并在区域间进行隔离,避免不同区域间病毒扩散

4. 网络隔离网关及数据采集网关需支持各种主流实时数据库的数据接口,实现与其他系统的数据集成

5. 网络隔离网关及数据采集网关需支持组态软件或实时数据库软件的断线缓存,以解决由于网络断开或信息阻塞造成的数据丢失和历史数据不完整问题

400-650-1353、业务咨询:18518736272

400-650-1353、业务咨询:18518736272

新闻动态

新闻动态

工控安全产品

工控安全产品 安全服务

安全服务

解决方案

解决方案

资料下载

资料下载

客户支持

客户支持

关于华康

关于华康